Lehtmetalli painutamine on üks levinumaid metalli vormimisprotsesse. Seda kasutatakse metallile nurga ning raadiuse andmiseks. Selle jaoks peab lehele mõjuma voolepiiri ületav jõud, et saavutada jääv tulemus plastse deformatsiooni läbi.

Antud artiklis räägime kõige levinumatest painutusmeetoditest, elastest järelmõjust, k faktorist ning painutusvaru arvutamisest.

Painutusmeetodid

Metalli vormimiseks painutuse läbi on üsna palju erinevaid meetodeid. Igaühel on oma eelised. Küsimus seisneb üldjuhul selles, kas valida suurem täpsus või lihtsus. Samas võib kasutuse järgi järeldada, et viimast omadust peetakse olulisemaks. Lihtsamad meetodid on paindlikumad ning ei vaja pidevat tööriistade vahetamist.

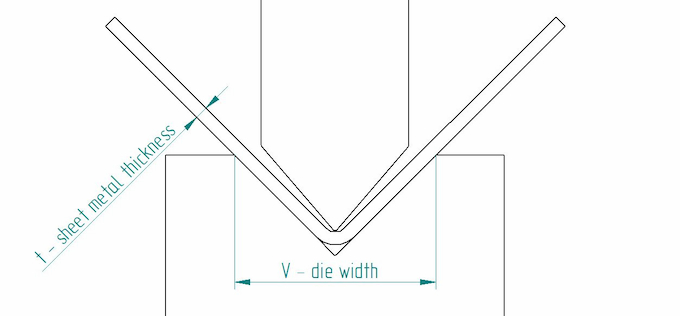

V-painutamine

V-painutamine on kõige levinum viis metalli painutamiseks. See jaguneb omakorda kolme alamgruppi – õhkpainutus, põhjasurumisega painutus ning vermimine. 90% painutustöödest tehakse esimese kahe meetodi abil.

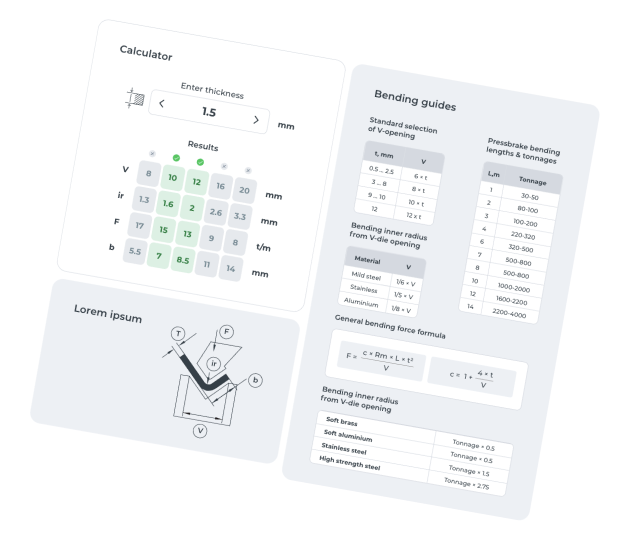

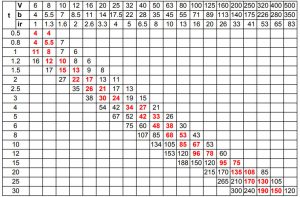

Allolev tabel aitab määrata minimaalse äärikupikkuse b (mm) ning siseraadiuse ir (mm) vastavalt materjalipaksusele t (mm). Samuti on näha, millise avaga V (mm) matriitsi on sellise tulemuse saavutamiseks vaja. Viimaks on välja toodud meetri materjali painutamiseks vajaminev tonnaaž.

Kiire ülevaade näitab, et paksemad materjalid ning väiksemad siseraadiused nõuavad suuremat jõudu painutamiseks. Punasega toodud väärtused on soovituslikud kombinatsioonid painutuspinkide tootjatelt.

Näitena võtame 2 mm paksuse lehtmetalli, mida painutada. Lihtsustamiseks kasutame ka 2 mm siseraadiust. Tabelist võime nüüd näha, et sellisel juhul on minimaalne flantsipikkus 8,5 mm, mida tuleb projekteerimisel arvesse võtta. Vajaminev matriitsi ava on 12 mm ning tonnaaž meetri kohta 22. Võime arvestada, et väikseim tavapärane pink pakub 100 tonni. Meil on painutusjoone pikkuseks 3 m, nii et vajalik tonnaaž on 3*22=66 tonni. Seetõttu võime järeldada, et pea iga painutuspingiga töökoda saab selle ülesandega hakkama.

Siiski tuleb veel üht asja meeles pidada. Antud tabel kehtib kontruktsiooniterastele, mille tõmbetugevus jääb 400 MPa kanti. Alumiiniumi painutamisel võib tonnaaži 2-ga jagada, sest seda on kergem painutada. Vastupidine juhtub aga roostevaba terasega – nõutav jõud on 1,7 korda suurem kui tabelis toodud.

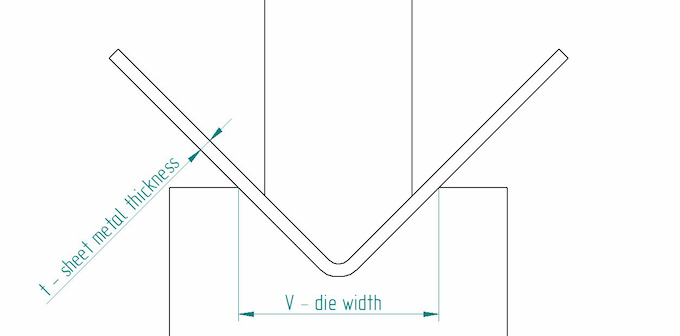

Põhjasurumisega painutus

Põhjasurumisega painutuse nimi ütleb protsessi olemuse juba ära – tempel surub lehtmetalli matriitsi pinnale, nii et selle nurk määrab ära ka detaili lõpliku nurga. Selle meetodi puhul sõltub detaili siseraadius otseselt templi raadiusest.

Kui detaili sisemine pind surutakse kokku, siis muutub painutamiseks vajalik jõudki suuremaks. Põhjasurumisega painutus teeb selle võimalikuks, sest lõplik nurk on ette määratud. Võimalus suuremat jõudu kasutada vähendab ka tagasipainde efekti ning tagab kõrge täpsuse.

Painutamisel on oluline arvutada ka matriitsi ava laiust. Seda saab teha vastavalt allolevale tabelile.

| Ava laius V (mm) | ||||

| Meetod/Paksus (mm) | 0.5…2.6 | 2.7…8 | 8.1…10 | Üle 10 |

| Põhjasurumisega painutus | 6t | 8t | 10t | 12t |

| Õhkpainutus | 12…15t | |||

| Verminmine | 5t | |||

Katsetuste põhjal on siseraadiuse ning ava suhteks saadud 1/6 ehk arvutuskäik selle leidmiseks on järgmine – ir=V/6.

Õhkpainutus

Õhkpainutuse nimi tuleb sellest, et siin ei puutu materjal täielikult tööriistu ka lõppfaasis. Sisuliselt istub metall-leht matriitsil 2 punkti peal, kui tempel ülalt surub. Tavapäraselt tehakse seda ikkagi V-soonega matriitsil, kuigi otseselt pole vahet, mis kujuga see on.

Õhkpainutus on väga paindlik töötlusviis. Kui sul on 90-kraadise nurgaga matriits, siis saad toota lehti nurgaga vahemikus 90 kuni 180 kraadi. Kuigi see on vermimisest ja põhjasurumisega painutusest vähem täpne, siis selle lihtsus on korvavaks faktoriks. Kui materjal surve alt vabastamise järel tagasi paindudes vale nurga saavutab, siis on korrektuure tänu ülitäpsetele masinatele üpris lihtne teha.

Muidugi on täpsus väiksem kui teiste painutusviisidega, aga samas on suureks eeliseks, et samade tööriistadega saab ära teha suure hulga erinevaid paindeid.

Vermimine

Vermimine oli varem oluliselt levinum töötlusviis, sest oli pea ainsaks võimaluseks, et saavutada täpseid tulemusi. Tänapäevased masinad on aga niivõrd kuulekad ja hästi juhitavad, et sellised meetodid ei leia enam laialdast kasutust.

Vermimine (ingl. k coining) on eriti akuraatne töötlusviis, mida kasutatakse ka metallraha tootmiseks (ingl. k coin). Sarnaselt täpseid tulemusi annab see ka painutamises. Näiteks 45-kraadise painde saavutamiseks ongi vaja just sellise nurgaga templit ja matriitsi, sest elastset järelmõju pole karta.

Miks? Sest tempel tungib oma terava ninaga lehe sisse. Kui lisada valemisse ka suured kasutatavad jõud (5-8x suuremad kui põhjasurumisega painutusel), siis saabki täpse tulemuse.

U-painutus

ARVE error: url: https://www.googleapis.com/youtube/v3/videos?part=snippet%2Cstatistics&id=WNTi4akdNKo&key=AIzaSyAQ7WFzTAUrOX-FjsIrFS3JwZBFzgIvloc Status code 200 expected but was 403.

U-painutus on V-painutusele sisuliselt väga sarnane. Siingi kasutatakse templit ja matriitsi, mis on seekord lihtsalt kausja kujuga. Sellest tulenevalt ka vastav lehe lõppkuju. Selline tootmisviis on väga mugav U-profiilide saamiseks, kuid mitte eriti levinud, sest vajab eraldi tööriistu. Samas saab sama tulemuse ka tavaliste tööriistade olemasolul.

Sammpainutus

Põhimõtteliselt on sammpainutuse näol tegemist korduva V-painutusega. Selle meetodi juures kasutataksegi järjestikku V-paindeid, et saavutada suure raadiusega paine. Lõppkvaliteet sõltub sammupikkusest ning iga painde nurgakraadist. Mida rohkem painded ja väiksem kraad, seda sujuvam tulemus.

ARVE error: url: https://www.googleapis.com/youtube/v3/videos?part=snippet%2Cstatistics&id=l43i4ok1RLc&key=AIzaSyAQ7WFzTAUrOX-FjsIrFS3JwZBFzgIvloc Status code 200 expected but was 403.

Sammpainutus leiab üsna palju kasutust. Mõned näited on koonilised kolud või lumesahad. See võimaldab tavaliste tööriistadega suure raadiusega painde tegemist.

Rullpainutamine

Rullpainutust kasutatakse erinevate torude ja koonuste valmistamiseks. Samuti saab sellega teha suure raadiusega paindeid. Sõltuvalt rullide arvust ja masina võimekusest saab teha ka mitu painet korraga.

ARVE error: url: https://www.googleapis.com/youtube/v3/videos?part=snippet%2Cstatistics&id=BqdKr59T7Xc&key=AIzaSyAQ7WFzTAUrOX-FjsIrFS3JwZBFzgIvloc Status code 200 expected but was 403.

Tavalisel rullpainutusmasinal on kolm rulli, millest kaks on vedavad ning kolmas veetav. See liigub kaasa hõõrdejõu mõjul. Kui lehte on vaja painutada terves pikkuses, siis peab selleks kasutama lisaoperatsiooni. Rullpainutamisel jäävad lehe otsad sirgeks, nii et seal peab kasutama tavalist hüdraulilist pressi.

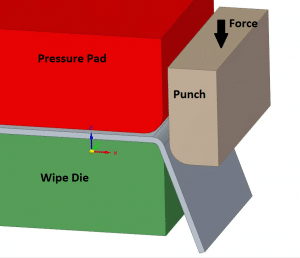

Servapainutus

Servapainutus on järjekordne viis, kuidas lehele flantsi tekitada. On oluline jälgida, et metall-leht oleks korralikult matriitsile surutud ning templi ja matriitsi vahel poleks lõtku. Matriitsi nurk määrab ka painde siseraadiuse.

Pöördpainutus

ARVE error: url: https://www.googleapis.com/youtube/v3/videos?part=snippet%2Cstatistics&id=3lBiryXJ-eQ&key=AIzaSyAQ7WFzTAUrOX-FjsIrFS3JwZBFzgIvloc Status code 200 expected but was 403.

Pöördpainutus on veel üks alternatiivne viis V-painutamisele või servapainutusele. Kuid sellel on ka selge eelis eelnimetatud kahe meetodi ees – see ei kahjusta materjali. Materjal libiseb mööda matriitsi pinda ilma kriimustamise ohuta. On olemas ka spetsiaalsed polümeertööriistad, mis igasuguste jälgede jätmise ohu kõrvaldavad.

Pöördpainutusega on võimalik painutada ka teravamaid nurki kui 90 kraadi. See aitab saavutada ka head tulemust 90-kraadise nurga puhul, sest elastne järelmõju pole probleemiks, kui paine teravamalt sooritada.

Tavalisim variant on 2 rulliga, kuid on ka 1 rulliga võimalus. See meetod sobib ka U-profiilide tootmiseks, kus küljed on üksteisele lähedal.

Elastne järelmõju

Metalli painutamisel on elastne järelmõju, mis ilmneb pärast koormamise lõppu. Seetõttu peab painutamisel sellega arvestama – nurgad painutatakse soovitust kaugemale, nii et pärast järelmõju saadaksegi nõutud nurk kätte.

Teiseks tuleks silmas pidada ka painutusraadiust. Mida suurem siseraadius, seda suurem on ka elastne järelmõju. Teravam tempel garanteerib väikese raadiuse ning vähendab ka elastset järelmõju.

Miks selline efekt üldse aset leiab? Painutamisel võib materjali jagada kaheks kihiks – sisemine ja välimine. Nende vahel on jagav joon – neutraaljoon. Mõlemal pool antud joont käitub materjal erinevalt – seespool on surveolukord, väljas tõmme. Igal materjalil on erinev taluvuspiir survel ja tõmbel, kusjuures survet kannatatakse hulga paremini.

Selle tagajärjel ongi sisemisel pinnal (surve) jäävat deformatsiooni keerulisem saavutada. Seetõttu ei pruugi sisemine kiht jäävalt deformeeruda ning üritab koormuse kadumisel esialgset kuju taastada.

Painutusvaru ja k faktor

Kui teed oma projekteerimist CAD tarkvaraga, millel on eraldi keskkond lehtmetalli jaoks, siis kasuta seda. See on seal põhjusega. Painutamisel võtab see materjali omadusi arvesse. Need on vajalikud, et teha laserlõikuse tarbeks pinnalaotust.

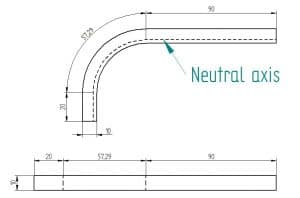

Tehes pinnalaotuse jooniseid manuaalselt, tuleks olla teadlik sellest, et painutamine venitab metalli pikemaks. See tähendab, et neutraaljoon ei ole sisemise ja välimise pinna keskel, vaid kusagil nihkes. Ning selle asukoha määramiseks on vaja parandustegurit ehk k faktorit.

Parandustegur on empiiriline konstant, mille väärtus läbi testimise saadakse. See varieerub materjali, selle paksuse, painutusraadiuse ning -meetodi lõikes. Sisuliselt nihutabki k faktor neutraaljoont, et saada kätte reaalsusele vastav pinnalaotus. Seda kasutades leiad painutusvaru, mis on sisuliselt neutraaljoone pikkus kurvis.

Painutusvaru valem:

k – k faktor, konstant; ir – siseraadius (mm); t – lehepaksus (mm)

Painutusvaru valem:

Painutusele vahemikus 0 ja 90 kraadi kehtib järgnev valem:

ß – paindenurk (°)

Painutusele vahemikus 90 ja 165 kraadi kehtib järgnev valem:

Üle 165-kraadistele painetele pole painutusvaru vaja arvutada, sest neutraaljoon on peaaegu sisemise ja välimise kihi keskel.

Painutusvaru arvutamine

Ütleme, et sul on detail, mis sarnaneb ülaloleva pildiga, millel on 2 sirget külge – 20 mm ja 70 mm. Painutusnurk on 90 kraadi, lehepaksus 5 mm ning siseraadius 6 mm. Me tahame teada detaili pikkust. Selleks peame alustama k faktori leidmisest:

![]()

Nüüd liigume painutusvaru juurde:

![]()

Lõpliku pikkuse jaoks liidame aga kõik kokku:

![]()

Nõuanded metalli painutamiseks

Rääkisin meie müügiinsenerist metallispetsiga painutusteemadel. Ta tundis heameelt võimaluse üle oma teadmisi jagada, et nii tema kui ametivendade töö hiljem natuke lihtsam oleks.

Minimaalne servapikkus

Nagu ennist öeldud, siis servapikkusel on minimaalne väärtus. Seda vaata painutusjõu tabelist. Vastavalt materjali paksusele valitakse matriitsi laius. Kui projekteerid detaili, millel liiga lühike serv, siis seda lihtsalt ei saa painutada.

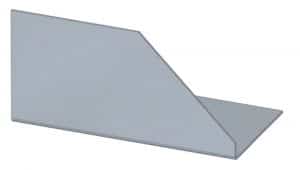

Faasitud küljed

Kui tahad külje otsa faasida, siis tuleb jällegi arvesse võtta minimaalse flantsipikkuse reeglit. Faasi järel peab miinimum veel järel olema. Vastasel juhul ei vasta tulemus soovitule.

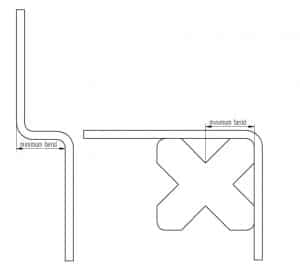

Ava kaugus paindest

Kui avad on paindejoonele liiga lähedal, siis võivad nad deformeeruda. Ümaravad pole nii probleemsed kui muud, kuid ka nendega peab olema ettevaatlik. Vastasel juhul ei mahu su poldid sealt läbi. Jällegi tuleks ava kaugust valides arvesse võtta painutusjõudude tabelit ning avad lubatud minimaalsest flantsipikkusest kaugemale asetada.

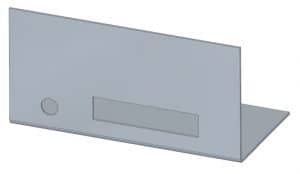

Sümmeetria

Peaaegu sümmeetriliste detailide tegemine on üpris ohtlik. Kui vähegi võimalik, siis tee oma jupid sümmeetriliseks. Vajadusel võib kas või kasutu ava ühele poole lisada (nagu ülal pildil). Vastasel juhul võib pingioperaator painutuse valele poole teha.

Sümmeetriat ei saa küll alati tagada, aga sellisel juhul peab joonisel paindesuuna kindlalt selgeks tegema (too välja eristatavad detailid).

Tõmbemutrid

Kui kasutad tõmbemutreid paindejoone lähedal, siis on nende painutuseelne sisestamine eelistatud. Sellisel juhul on kindel, et avad on veel korras. Siiski tuleks jälgida, et varemsisestatud mutrid ei jääks painutamisel tööriistadele ette.

Väikesed flantsid suurtel detailidel

Parem oleks suurte detailide puhul väikesi flantse üldse vältida. See teeb tootmise keerukaks ning vajab manuaalset käsitsemist. Selle eest maksab aga klient. Seetõttu oleks mõistlik valida alternatiivne lahendus, kui vähegi võimalik.

Järjestikused painded

Kui tahad järjestikuiseid paindeid, siis kontrolli nende võimalikkust. Probleem tekib, kui ühe paindega detaili pole võimalik teise painde jaoks õigesse kohta asetada. Kui mõlemad painded on samas suunas (U-painutus), siis on üldlevinud reegel, et mõlemad ääred võiksid olla lühemad kui keskmine osa.

Hoia painded samal joonel

Hea tava on hoida erinevad painded samal joonel. Niiviisi on detaili ümbersättimist vähem ning tööaeg lühem. Vastasel juhul peab operaator iga painde jaoks detaile ümber paigutama, mis kajastub sulle esitatud arvel.

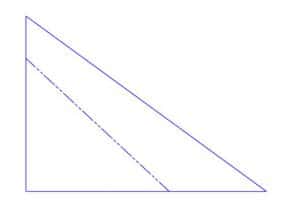

Paindejoon on küljega paralleelne

Nagu pealkirigi ütleb, siis võiks paindejoon olla mingi küljega paralleelne, et tagada õige seadistus. Muidu võib õige tulemuse saavutamine päris keeruliseks kujuneda.

Vabastus

Parima tulemuse saavutamiseks peaks flantsi mõlemale poole sisselõiked tegema. Sellise sisselõike laius peaks olema suurem kui materjalipaksus. See kaitseb metalli deformatsioonide ja rebenemise eest. Teine hea tava on vabastuse sisenurkadesse ka raadiused jätta, mis aitavad sisepingete vähendamisele kaasa.

Karbi painutamine

Karbi painutamisel tuleks flantside vahele väikesed pilud jätta. Vastasel juhul võib väikseimgi ebatäpsus lõppeda sellega, et viimane flants põrutab eesseisvatele sisse ja purustab seeläbi kogu kupatuse – elastse järelmõju elimineerimiseks peab ju painde kaugemale tegema.

Kontrolli pinnalaotust

Vahepeal tuleks oma CAD mudelist teha ka pinnalaotust, et näha mis tegelikult toimub. Esiteks võib vastasel juhul flantside tegemisega väga hoogu minna ning lõpetada millegagi, mille pinnalaotust ei ole võimalik genereerida. Ja mille pinnalaotust ei saa genereerida, ei saa ka toota.

Mõõda oma pinnalaotust. Võibolla on disaini võimalik optimaalse tulemuse jaoks kohandada. Ürita vältida suuremale lehemõõdule minekut, kui väiksem on käeulatuses. Võibolla suudaksid hoopis 2 detaili ühele suurele lehele mahutada vaid paari millimeetri kaotamisega? See avaldab üsna suurt mõju hinnale.

Painderaadius

Parim viis on lihtsaim – vali siseraadius materjalipaksusega sama. Niiviisi vähendad võimalike vigade arvu. Sellest väärtusest väiksemaks minnes on probleemid juba üsna varmad kerkima. Suuremad raadiused muudavad aga mõned arvutustehted keerukamaks.

Painutamise suund

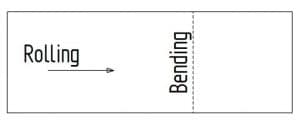

Paindejoon ei tohiks olla samas suunas valtsimisega. See on eriti oluline alumiiniumi ning Hardoxi puhul. Muidugi teame 4-seinalisi alumiiniumkarpe, mis tähendab, et see on võimalik. Siiski on etem sellist painutust vältida. Tulemuseks võib olla ebaühtlane pind või murdumine.

Kuigi tootmise eest vastutavad insenerid panevad selliseid asju arvatavasti tähele, siis on parem seda juba eos vältida. See aitab materjalikasutust paremini planeerida.

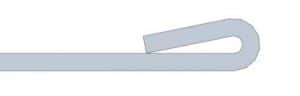

Tagasipainutamine

Kui tahad oma detaili ääri tugevdada, siis on tagasipainutamine selleks vägagi sobiv võimalus. Siingi kehtib mõni soovitus. On hea jätta siseraadius tagasipaindele. Täielik kokkusurumine nõuab esiteks suurt jõudu ehk võimsat masinat. Teiseks ohustab see materjali, mis võib mõraneda. Raadiuse jätmine leevendab seda ohtu.

Võta materjali arvesse

Talaine 1…3 mm struktuuriteras talub peaaegu kõike. Sealt edasi tuleb juba end kurssi viia. Mõned materjalid on teistest hulga kapriissemad. Hea tulemuse saamine sõltub sinu ning tootmisinseneri teadmistest.

Metalli painutamine veebis

Fractory pakub eelnimetatud võimekust veebiplatvormil. Hinnapakkumise saamine on tehtud väga lihtsaks – tuleb vaid üles laadida oma STEP failid ning võtame teiega 24h jooksul ühendust.

Muidugi saate ka kohese automaatse pakkumise oma detailide lõikusele, mis võimaldab lõpliku disaini optimeerimist.

Meie võimekus:

Maksimaalne jõud: 1000 tonni

Maksimaalne painutusjoone pikkus: 7200 mm

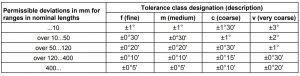

Kui pole kliendipoolseid erinõudmisi, juhindume ISO standardis välja toodud tolerantsidest. Painutamisele kehtivad tolerantsid on ülaltoodud tabelis.