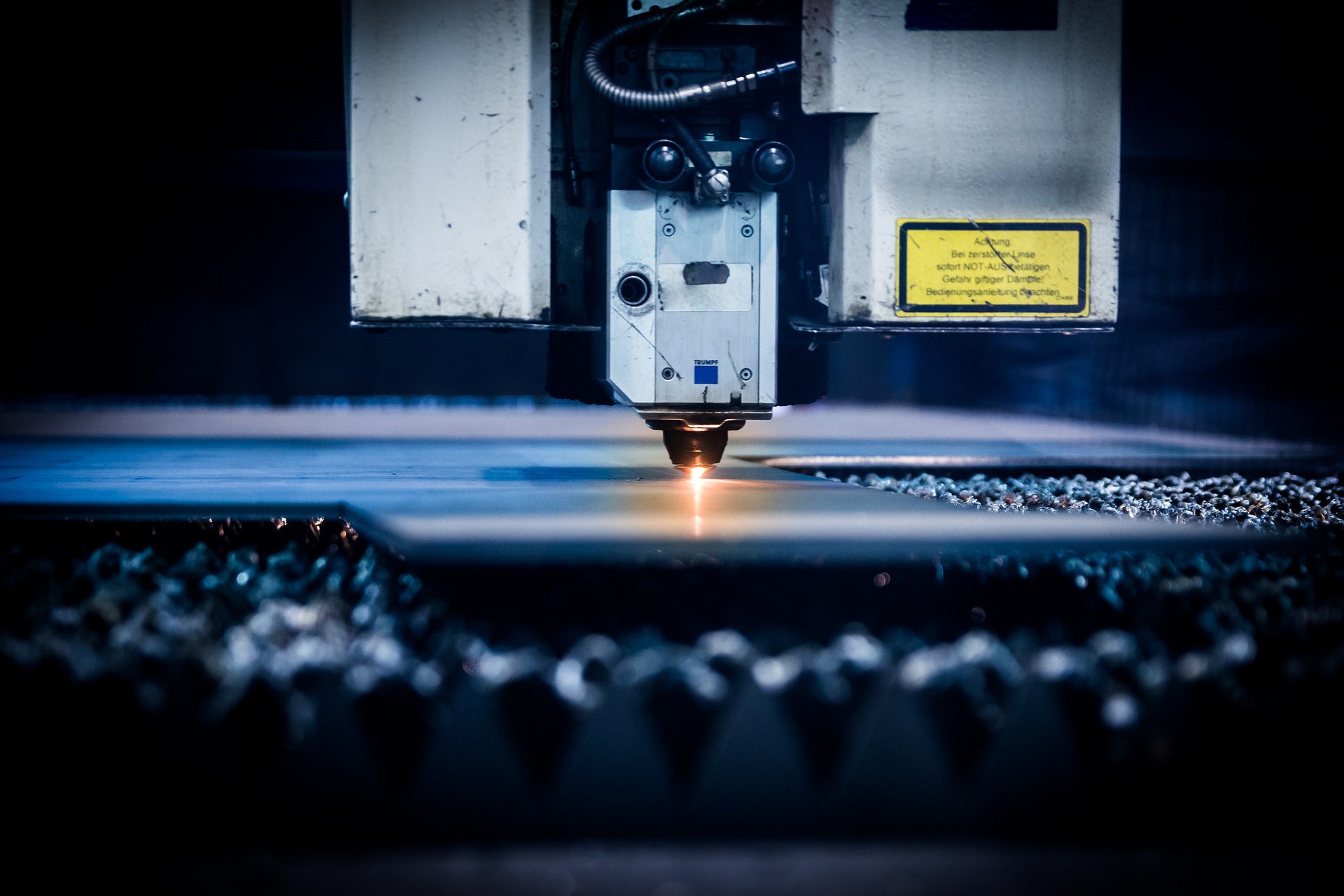

Laserlõikus on täna tavaline metalli töötlusviis. Seda kasutatakse nii laevade, autode, masinate kui mööbli tootmisel. Hoolimata laialdasest levikust teatakse laserlõikuse ajaloost vähe. Suhteliselt uueks peetava tehnoloogia juured ulatuvad aga sajanditagusesse aega.

Füüsikaline taust ja prototüüpimine

Laser on akronüüm, mis moodustatud Light Amplification by Stimulated Emission of Radiation esitähtedest. Lühendatud variandi olemasolu on tänase laialdase kasutuse tõttu tarvilik. Üks levinud kasutusviis on metalli lõikamine. Kuigi paljud peavad seda töötlusviisi uueks, algab laserlõikuse ajalugu Esimese maailmasõja päevilt.

Mitte just eriti üllatuslikult pani tänase laseri loomisele aluse Albert Einstein. 1917. aastal avaldas geniaalne teadlane artikli “Kiirguse kvantteooriast”, mille peale ehitati kogu ülejäänud teooria. 20. sajandi esimesel poolel arendasid teadlased Einsteini ideid edasi.

Teooriast jõuti tegudeni ning 1960. aastal valmistati esimene pulseeriva laseri prototüüp. Üsna pea loodi ka gaasilaser, mis võimaldas järjepidavat laservoogu. Laseris nähti lahendust, millel puudub probleem. Varsti hakati ka kasutusvaldkondi leidma, et laserlõikuse suurt potentsiaali rakendada.

Edasine areng viis esimeste tootmislaserite loomiseni 1965. aastal. Western Electric, kes oli masinate tootjaks, kasutas neid avade lõikamiseks tööriistadesse. 50 aastat pärast Einsteini artikli ilmumist, 1967. aastal, kasutati gaasijoaga laserlõikust 1 mm lehtmetalli lõikamiseks. Demonstreeritud võimsus püüdis tähelepanu.

Muuhulgas püüti ka kosmosevaldkonna spetsialistide pilke. Sealses tööstuses kasutati lasereid titaaniumi ja keraamika lõikamiseks 70ndatel. See oli suur samm edasi tänase kasutuse poole, sest varem peeti lasereid sobilikuks pigem mittemetalsete materjalide lõikuseks.

CO2 laser

Esimene laia kasutust leidev laserlõikusmeetod oli CO2. See on siiani enimlevinud viis hea kvaliteediga keerukate lõikuste tegemiseks.

Laserlõikus on üks termilise lõikuse viise. Laserkiir tekitatakse seadmes, kust see peeglite abil väljundava poole suunatakse. Peeglid käituvad resonaatorina, mis kiire energiat suurendab. Järgnevalt fokusseeritakse kiir läätse abil. Läätsest suunatakse see omakorda läbi düüsi lõigatavale materjalile. Võimendatud laserkiir sulatab metalli.

Ühes kiirega langeb materjalile ka gaasijuga, mis valitakse vastavalt lõigatavale materjalile. Süsinikteraste puhul on selleks puhas hapnik, mis alustab põlemisprotsessi. Roostevaba terase ja alumiiniumi lõikamisel kasutatakse aga lämmastikku, et sulametall lõikepilust välja puhuda. Niiviisi tagatakse puhas lõikejoon.

Laserlõikuse toimimise eelduseks on laserkiire neeldumine. Metallide puhul võib peegelduv pind probleeme tekitada. Suur hulk laserkiirest peegeldatakse tagasi ning neeldub vaid murdosa. See tekitab omakorda vajaduse kasutada võimsaid lasereid, mille murdosa on piisav metalli lõikamiseks.

CO2 laser võib ka kahjustada saada kiirest, mis tagasi peegeldub. Mõned vasesulamid ning alumiiniumid võivad lõikamiseks ebasobiva pinnaga olla. See on üks CO2 laseri piiranguid.

Fiiberlaser

Esimest korda tutvustati fiiberlasereid 2008. aasta EuroBlechi messil. Erinev laserkiire edastusviis võimaldab peegelduvate metallide lõikamist. Fiiberlaseritega saab lõigata nii alumiiniumi, messingit, vaske kui ka tsingitud terast.

Fiiberlasereid peetakse CO2 laseritest lihtsamaks ning vastupidavamaks. Laserkiir tekitatakse dioodide poolt. Seejärel liigub kiir läbi optiliste kaablite edasi. Kaablid sisaldavad haruldasi muldmetalle, mille abil võimendatakse kiirt. Viimaks suunatakse kaablitest tulev kiir läbi läätse, mis selle lõikamiseks fokusseerib. Selline edastusviis võimaldab lõikamist ilma lisagaaside, peeglite või eelsoojenduseta.

Fiiberlaserite üheks eeliseks on nende suur kasutegur. Ligikaudu 75% võimsusest kajastub väljutatavas laserkiires. Samal ajal jääb CO2 laserite kasutegur 20% juurde. Suur vahe tekib soojuskadude minimeerimisest. Kirjeldatud erinevuste tõttu on 2 kW fiiberlaser võimsuselt võrreldav 4 kW CO2 laseriga.

Selged eelised utsitavad isenere tehnoloogiat veelgi edasi arendama. Seda võib võtta kui märki tulevikuks.

Tulevikutrendid

Kuigi enamik kasutatavatest CNC laserpinkidest on jätkuvalt CO2, siis fiiberlaserid koguvad järjest populaarsust. Aina suurem hulk ostetavatest seadmetest on just uuema tehnoloogia esindajad.

Nende ülalpidamiskulud ning vähene kapriissus meelitab uusi ostjaid ligi. Fiiberlaseritel on vähem liikuvaid osi, tänu millele ei vaja nad nii tihedat hooldamist. See võimaldab lasereid pidevalt töös hoida.

Praeguses arengufaasis on fiiberlaser oluliselt kiirem, kui lõigata õhukest metalli. CO2 on sobilikum paksemate materjalide lõikamiseks, sest loob ilusama lõikeserva. Arvestades fiiberlaseri lühikest ajalugu ning jätkuvat arendustööd, võib eeldada, et seegi CO2 eelis on varsti minevikku jäämas.

Tulevik tundub fiiberlaserite jaoks helge. Tootmissektoris võtavad uued arengud rohkesti aega. Fiiberlaseril on aga kõik eeldused, et hõivata CO2 ees esimene positsioon laserlõikusseadmete vallas.

Masinatest ja inimestest

Kultuskirjanik Steinbeck rääkis, kuidas kõik, mis juhtub hiirtega, võib juhtuda ka inimestega. Võrdleksime sarnaselt inimesi ja masinaid.

Kogu eelnev jutt võiks viidata sellele, et tootjat valides saab lähtuda nende masinapargi võimekusest. Reaalsuses on see näitaja vaid potentsiaalist, mitte tegelikust kvaliteedist.

Automaatsed lõikusmasinad teevad töö küll ise, aga nende seadistamine jääb inimeste kanda. Hooletus ja teadmatus kajastub toote lõppkvaliteedis. Seepärast on tootja valimisel tähtis teada ka nende masinaoperaatorite kompetentsi.

Selline pusle koostamine muudab sobiva valmistaja otsimise üsna tülikaks. Fractory on kaardistanud võimekate tootjate võrgustiku, kelle jaoks tulemus on oluline. Kui vajate abi metallitöödega, siis olete õiges kohas.