Kui huvitute, milleks kasutada laserlõikust, olete jõudnud õigesse kohta. Tutvustame laserlõikuse erinevaid võimalusi – sobilikud materjalid, eelised teiste lõikemeetodite ees ning toome ka mõne praktilise näite.

Lõigatavad materjalid

Laserlõikus on mitmekülgne oma materjalivaliku poolest. Lisaks metallidele on lõigatavad ka polümeerid, plastid, süsinikkomposiidid, keraamika jms. Siinses postituses keskendume aga metallidele.

Laseriga saab lõigata nii konstruktsiooni-, roostevabu kui ka pinnatud teraseid, alumiiniumi ning vasesulameid. Veel hiljuti valmistasid peegelduva pinnaga metallid (alumiinium, vask, roostevaba teras jm) natuke peavalu. Pidev laserlõikuse areng ning fiiberlaserite esiletõus on aga sedagi probleemi lahendamas.

Laserlõikuse suurimaks eeliseks teiste termiliste lõikusviiside ees on täpsus ja kiirus. Kiiruslik eelis kehtib kuni mingi paksuseni, mis materjaliti erineb. Seepärast toome välja mõned soovituslikud näpunäited:

- Süsinikterased – kuni 20 mm

- Roostevabad terased – kuni 20 mm

- Eriterased – kuni 20 mm

- Tsingitud terased – kuni 5 mm

- Alumiinium – kuni 12 mm

- Vasesulamid – kuni 5 mm

Laserlõikuse eelised

Metalli lõikamisel ei tule erinevatest võimalustest puudust. Nendest räägime pikemalt artikli lõpuosas. Igaühel on oma eelised ning nii ka laseril. Põhilised on:

- Paindlikkus. Ühele lehele võib teha 100 erinevat väljalõiget ilma tööriista vahetamata.

- Täpsus. Lõiketolerants +/- 0,1 mm on piisav ka kõrgete nõudmiste täitmiseks.

- Korratavus. +/- 0,05 mm tagab sisuliselt identsed detailid.

- Kiirus. Laserlõikuse suureks eeliseks on kõrged kiirused õhukese metalli lõikamisel.

- Rahaline sääst. Lõikepingid on muutumas aina energiasäästlikumaks. Automaatsed laadimissüsteemid vähendavad vajadust käsitsemise järgi. Madalamad tootmiskulud kajastuvad ka tellimuse lõpphinnas.

- Ajaline sääst. Laserlõikus on automatiseeritud. Pingid loevad jooniseid, mis kujutavad vaid lõikejooni. See säästab üksjagu aega joonestajatele, kel ei tarvitse enam tarbetule mõõtmestamisele aega kulutada.

Mida võimaldab laserlõikus?

Kui sa juba siia lugema sattusid, oled suure tõenäosusega laserlõikusega mingil määral tuttav. Siiski on alati võimalik midagi juurde õppida ning uusi ideid koguda. Laserlõikus võib kõigi seotud osapoolte tööd hõlbustada.

Mehaanikainsenerid mõtlevad arvuti taga istudes pahatihti vaid enda tööle. Kui toode on koostatav, on see hea küll. Julgeme vastu väita.

ISO 9001 toob välja hästitoimiva firma töömudeli. Firmas töötav insener on tööprotsessi üheks osaks. See tähendab omakorda, et tema töö ei alga ega lõpe laua taga. Hea tava järgi peaks projekteerides mõtlema nii kliendile, koostajatele kui ka keevitajatele. Laserlõikus hõlbustab viimaste tööd ning võimaldab kliendi jaoks ilusa toote loomist.

Näidisprojekt

Projektiks on raami koost. Seda nähes võib esimeseks mõtteks olla, et selle võiks valmistada lintsae ja keevitaja abiga. Käime aga disaini samm-sammult läbi, et tuua välja siinse disaini plussid.

Näitame selle koostuga erinevaid viise, kuidas laserlõikuse võimekust enda kasuks tööle panna. Mõelge kaasa, kuidas neid või sarnaseid meetodeid enda projektide parendamiseks kasutada.

Detailide suund

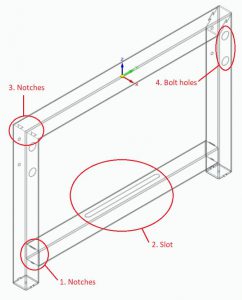

Siin näete jalgade koostu läbipaistvalt. See koosneb neljast nelikanttorust, mis läbinud torulaseri, ning kahest plaadist reguleeritavate jalgade kinnitamiseks. Vaatame lähemalt, mis on tehtud ja kuidas see meid aitab.

Tappliidete (1) abil on määratud kahe toru omavaheline paiknemine. Tapid on erineva pikkusega, seega saab neid paigaldada vaid ühte pidi – pilu (2) ülespoole. Seega ei pea keevitaja vaatama jooniselt, kui kõrgele ja mis pidi midagi keevitada. Eemaldasime eos ühe võimaliku eksimuse.

Nurkade keevitamisel on taas kasutatud (3) tappliidet. Tapi ja ava vahe on umbes 0,3 mm. Keevitaja peab need esmalt kokku haamerdama. Selline jäikus kindlustab meie soovitud nurga.

Viimaks näeme poldiavasid (4). Keermepoolne ava on 8,5 mm, teine 25 mm, mis võimaldab ligipääsu tööriistadele. Poldid mahuvad mugavalt sisse ning meie saame puhtama välimuse ilma silma riivavate poldipeadeta.

Avad tõmbemutritele

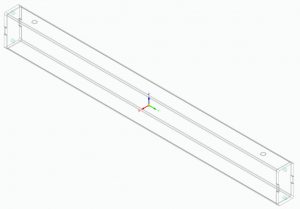

Tala mõlemasse otsa on keevitatud poldiplaadid. Tala kummaski otsas on plaatide õigeks positsioneerimiseks tapid. Plaatidesse lõigatakse väiksemad avad enne sisse, et tagada keermeavade õige positsioon ja lihtsustada keermestamist.

Tala ülaosas on näha kahte kuusnurkset ava. Need on tõmbemutrite jaoks. Eelistame kuusnurkseid ümaratele, kuna viimased on võimaliku libisemise tõttu probleemsed. Keevismutritega võrreldes on tõmbemutrite paigaldamine mugavam ja paigutamine paindlikum. Teine eelis ilmneb pulbervärvimise ajal, kus keevismutrite sooned vahel rikutud saavad.

Keerukad väljalõiked ja soovitud nurgad

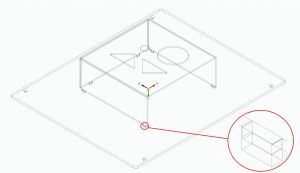

Pealmine koost on kahest detailist – plaat ja leht. Mis nende vahe on? Lehe maksimaalne paksus on 6 mm. Jällegi oleme kasutanud tappliiteid, et tagada õige positsioon. Siin on aga veel üks boonus.

Ütleme, et tootja painutus on kraadi või paari võrra vale. See ärritab teie insenerlikku eksimatut silma. Tapid lahendavad selle probleemi. Õhema lehe puhul saab kas või käsitsi detaili avadesse surude ning seeläbi soovitud nurgakraadid tagada.

Kolme seinaga karbikese peale on lõigatud Fractory logo, mis on laserlõikusega väga lihtsasti teostatav. Igasugune šabloonidega möllamine jääb seekord ära.

Siingi koostus on siiski üks lisaoperatsioon – faasimine. Laser võimaldab vaid pinnaga risti lõikamist, nii et lõigatud avade ääred tuleb eraldi üle käia.

Projekti ülevaade

Meie raam tutvustas mõningaid viise, kuidas laserlõikust enda jaoks ära kasutada. See on sobilik nii lehtede, plaatide kui ka torude lõikamiseks. Siinses näites ei pidanud me kinni aga ühest heast inseneritöö tavast – kasutasime palju keevitamist.

Jah, see on tihtipeale ainuvõimalik ning vägagi standardne viis detailide liitmiseks, kuid lahtivõetavate liidete kasutamisel on mitmeid eeliseid:

- Hoiab koostud väiksena, mis on eeliseks transportimisel ja pulbervärvimisel

- Keevitamise tagajärjel võivad detailid ja koost deformeeruda

- Valesti keevitatud detailid tuleb lahti lõigata ja seejärel otsast alustada

- Siin kasutatud jalad võivad olla standardtooted. Poltliite kasutamine võimaldab hoida laoseisu. Järgmise projekti korral saab nurgas seisvad jalad lihtsasti külge poltida.

Paljud masinatootjad kinnitavad, et koostamise/keevitamise faas on vigadealdis. Kui mõtlesite kaasa, siis saite ehk ideid, kuidas vigade tegemise kohti vähendada.

Tappliited võimaldavad vaid ühte moodi koostamist. Läbimõeldud projekteerimine lubab kasutada lihtsaid koostejooniseid, mis ei vaja enamat tükitabelist ja gabariitmõõtmetest. Muidugi võib igaks juhuks ka kontrollmõõte kasutada. Aga need pole koostamisel otseselt vajalikud. Lihtsuses peitub võlu.

Alternatiivsed metalli lõikamise viisid

Metalli lõikamiseks on erinevaid tehnoloogiaid. Mõõtulõikamiseks sobib giljotiini kasutamine, mille odavusele on raske vastu saada. Kõik avad tuleb sel juhul aga muul viisil lisada.

Stantsimine on teine laialtlevinud lõikeviis. Stantsimisega on võimalik saada keerukamaid avasid ning see on eriti sobilik juhul, kui sama detaili on vaja toota suuremas mahus. Siiski ei ole stantsimisega võimalik saada igasuguse kujuga avasid ning erinevate avade jaoks on vaja isesuguseid tööriistu.

Vesilõikus on tuntud on täpsuse ja eriti paksude materjalide lõikamise võimalikkuse poolest. Kasutatakse nii metallide kui ka mittemetallide lõikamiseks. Lõikeserva kvaliteet sõltub lõikamiskiirusest – aeglasem lõikus tagab kenama tulemuse. See omakorda kajastub aga hinnas. Tavalise lõikuse puhul ei suuda vesilõikus laseriga maksumuse poolest konkureerida.

Gaasi- ja plasmalõikus. Kuigi needki on termilised lõikusviisid, on kasutusviis laserist natuke erinev. Kasutatakse pigem paksemate metallide lõikamiseks, sest võimaldavad suurema kiiruse tõttu madalamat hinda pakkuda. Lõikekvaliteet jätab aga soovida ning seetõttu valitakse õhemate lehtede puhul pigem laserlõikus.

Kokkuvõtteks

Vajadusele vastava lõikemeetodi valimine võib tekitada korraliku peavalu. Suurt rolli mängib kogemus. Laserlõikusel on kindlasti aga oma koht ja kasutus. Õigustatult.

Laserlõikus pakub suurepärast paindlikkust. Torulaseriga saab hea tulemuse torude lõikamisel, tavalise laseriga lehtede ja plaatide lõikamisel. Kasutusvõimalusi piirab vaid kujutlusvõime.

Insenerimaailm areneb kiiresti ning mõistlik on hoida end kursis uute tehnoloogiatega. Samuti tasuks silmi lahti hoida, et märgata kenasid tooteid ning neid analüüsida. Pöördprojekteerimine (ingl. k reverse engineering) võimaldab koguda inspiratsiooni ja uusi ideid, et disainida tooteid, mis on ilusamad, praktilisemad ja mugavamini koostatavad.